Zentrische Aufnahme für die Original-Abschleppöse in der linken Längstraverse des Rahmens.

Die roh geschweisste Aufnahme mit eingeschraubter Abschleppöse.

Die erste (schlechte) Idee:

Eine einfache Platte mit oder ohne Verstärkung wird seitlich am Längsträger aussen angeschraubt. Die 4 hochfesten serienmässigen Schrauben M12 10.9 sind mehr als ausreichend.

Aber bei dieser Primitivausführung wird der Längsträger durch die Zugkraft auf Biegung und Torsion belastet.

Das wollte ich dem Blechkasten nicht zumuten und suchte eine Möglichkeit den Längsträger frei von diesen Belastungen zu halten.

Die einzige Lösung ist ein mittig ansetzender Zugbolzen, also eine zentrale Aufnahme für die Original-Abschleppöse.

Die finale Ausführung der Abschleppöse für Sprinter hinten:

Die 4 runden Abstandshülsen im Längsträger werden entfernt und eine geschweisste Aufnahme aus Mutter und Vierkantrohren – siehe Foto oben – wird eingesetzt und verschraubt. Eigentlich sehr einfach aber die Tücke liegt im Detail.

Die Original Abschleppöse des Sprinters ist mit einem seltenen Rundgewinde ausgestattet, das ungefähr Rd20 x 1/8″ entspricht. Etwas exotisch und somit kaum zu finden. Eine CNC-Dreherei hat sich bereit erklärt, mir 6 Stück (weniger wollten sie nicht herstellen) dieser Muttern aus hochfestem Stahl 16MnCr5 zu fertigen.

Abmessung: Ø40 x 30mm

Für Nachbauer dieser Abschleppöse Sprinter hinten biete ich die übrigen (4) Muttern zum Selbstkosten-Stückpreis von 65€ incl. Porto und Verpackung an.

Schritt 1

Die Abstandshülsen müssen mit der Säbelsäge herausgesägt werden.

Der erste Schnitt an der Seite hat sich als Fehler herausgestellt, da die Hülsen auf beiden Seiten einen dünneren Ansatz haben, der in der Wandung steckt.

Das kann man natürlich so machen, der Sägeaufwand ist aber deutlich höher.

Verwendet wurden ein Bi-Metall Sägeblatt und ein Hartmetall-Sägeblatt.

Letzteres war deutlich schneller.

Besser und viel einfacher ist der Sägeschnitt in V-Form. Da die Hülsen weder eingenietet noch eingeschweisst sind, kann man diese mit der Rohrzange drehen, bis der V-Schnitt zum Betrachter zeigt.

Dann genügen einzelne Hammerschläge mit Dorn oder Durchschlag und die Hülsenteile fallen heraus.

Das Braune ist kein Rost, sondern Saharastaub!

Schritt 2

Distanzringe einsetzen. Auf diesem Bild sieht man die grössere, innere Bohrung ø16mm für die Hülse und die äussere ø13mm Bohrung für die Schraube M12.

Die ø16mm Bohrung muss durch einen (8 Stück erforderlich) Distanzring ø16 x ø13 x 2,5mm aufgefüllt werden. Diese werden am einfachsten mit der TimeMax Color Farbe „eingeklebt“, da die blanken Metallteile sowieso gegen Rost behandelt werden müssen.

Diese Ringe können relativ einfach – zumindest, wenn man eine Gehrungssäge für Metall hat – aus einem Stahlrohr ø16 x 1,5 gesägt werden.

Das Absägen ist ohne professionellen Anschlag auch mit der Gehrungssäge etwas fummelig, hat aber recht gut funktioniert.

Alle erforderlichen 8 Distanzringe gesägt, Gesamtlänge 20mm = 2,5mm/Stück.

Damit bin ich durchaus zufrieden!

Schritt 3

Endlich kann die fertig geschweisste und mit TimeMax Color Rostschutz behandelte Aufnahme eingesetzt und verschraubt werden.

Eigentlich fertig – nur der Original Schlussquerträger muss noch gebohrt werden. Ø40mm.

Leider ist das kein normales 2mm Blech, sondern eher der Kategorie hochfest zuzuordnen. Also Loch bei Loch und dann mit dem Geradschleifer „runden“. Meine Schälbohrer haben qualmend versagt.

Ein Wort zu TimeMax Color.

Diese schnelltrocknende Nitro-Schiffs-Farbe habe ich vor Jahren auch hinter dem rechten Hinterrad auf die Unterseite eines Edelstahlblechkastens direkt im Steinschlagbereich aufgebracht. Das unerwartete Ergebnis: Keinerlei Abplatzungen oder Beschädigungen. Allerdings habe ich das blanke Edelstahlblech vorher gebeizt, sodass es etwas mattiert war.

Wer die Farbe aber auf das blanke Edelstahl- oder Aluminium-Blech pinselt, ist schlicht und einfach selber schuld. Auf normalem Stahlblech ist die Haftung hingegen auch ohne Grundierung hervorragend.

Der Schlussquerträger (so heisst das Blech bei MB) ist gebohrt, Kennzeichenleuchten und Kennzeichen sind montiert.

Fertig zum Abschleppen, Bergen oder Geborgen werden…

Der geschweifte oder Omega-Schäkel aus Edelstahl hat einen 16mm Bolzen und wird mit einer Bruchlast von 12to angegeben. Ich selbst habe eine Aluminium-Hülse mit Ø22 bis Ø28mm über den Bolzen geschoben, sodass die Belastung der Abschleppöse nicht punktförmig auftritt. Siehe Fotos weiter unten.

Leider habe ich bisher keine Angaben über die Bruchlast der Abschleppöse gefunden, gehe für mich aber von ca. 6-8to aus.

Abschleppöse ausgeschraubt und verstaut, Bohrung mit Abdeckkappe verschlossen.

Hinweis:

Sehr zu empfehlen für heftigere Bergungseinsätze ist die Montage einer 2. identischen Aufnahme im rechten Längsträger. Damit verteilt man nicht nur die Kräfte, sondern vermindert auch die unsymmetrische Belastung (Verzug) des gesamten Chassis.

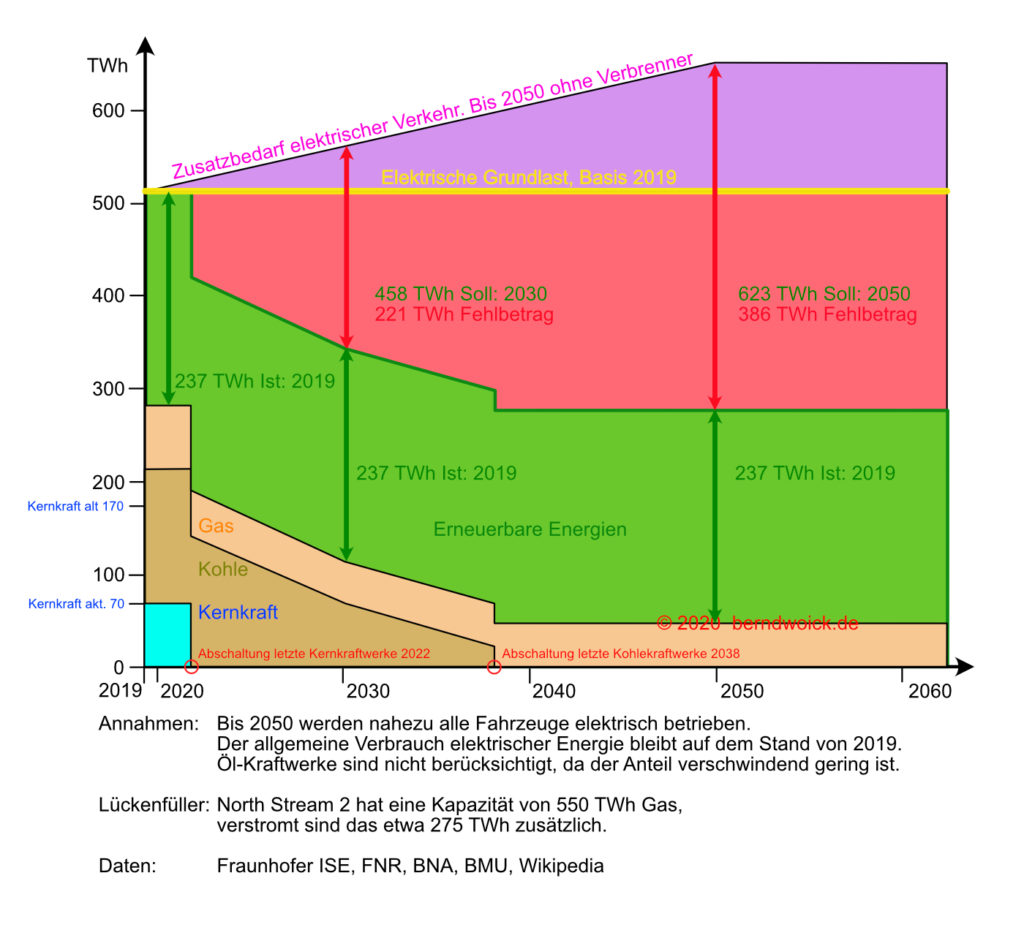

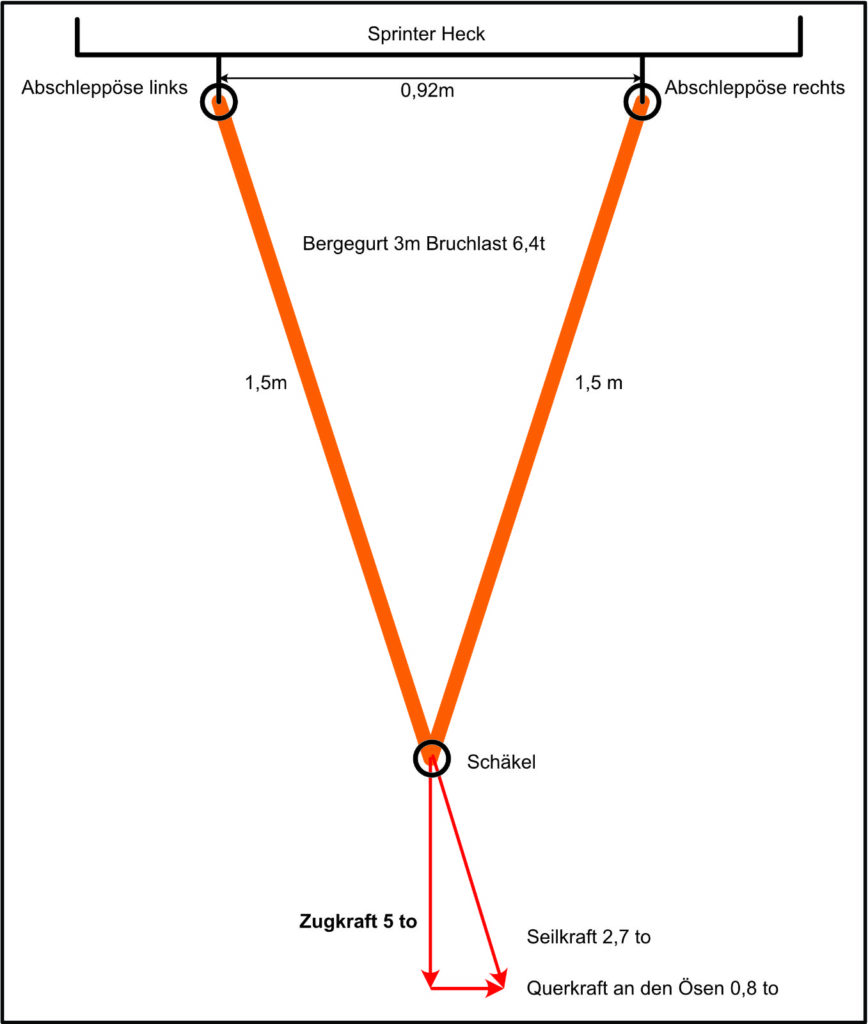

Beispiel für die auftretenden Kräfte:

Schlägt man einen 3m Baumankergurt über 2 Schäkel an die beiden Abschleppösen mit knapp 1m Abstand an, verteilen sich die Kräfte etwa folgendermassen:

Zugkraft 5to, Seilkraft im gesamten Bergegurt 2,7to, Querkraft an der jeweiligen Zugöse ca. 0,8 to.

Das gilt nur für geraden Zug. Bei Schrägzug werden die Ösen zunehmend mit Querkräften belastet, wofür sie nicht ausgelegt sind! Vorzeitige Bruchgefahr!

Nur ein Tipp:

Zwischen Schäkel-Bolzen und Öse entsteht eine sehr hohe Punktbelastung, die vermutlich bei Überlast an dieser Stelle zu einem Bruch führen würde.

Ein Hülse, ein Rohrstück aus weicherem Aluminium verringert die Punktbelastung erheblich!

Sicherheit:

Es empfiehlt sich, die Metallteile durch einen Gurt oder ein Seil an einem festen Punkt des Fahrzeugs (betrifft das ziehende und das gezogene Fahrzeug gleichermassen!) zu sichern, z.B. an der Achse. Damit verhindert man, dass bei einem Bruch des Schäkels oder der Öse diese Teile wie ein Geschoss zurückfliegen und grosse Verletzungen und Schäden anrichten können. Der Aufenthalt zwischen den Fahrzeugen ist während des Zugvorgangs nicht zulässig.

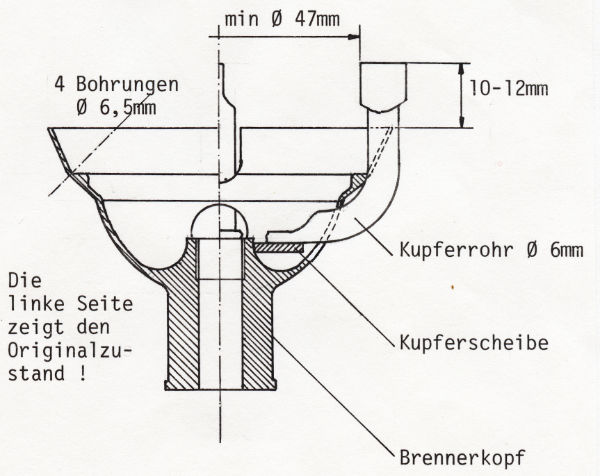

Die Konstruktions-Skizze der Aufnahme:

Die Zeichnung stelle ich ohne jegliche Gewähr für Richtigkeit, Vollständigkeit oder Funktion zur Verfügung.

Ebenso übernehme ich keinerlei Gewährleistung für die Festigkeit der gesamten Konstruktion oder deren Einzelteile. Der Nachbau – auch kommerziell – und die spätere Nutzung erfolgen auf eigene Gefahr und Risiko.

Beim Kauf der Rundgewindemutter lege ich eine gedruckte Zeichnung ohne Wasserzeichen bei.

Über Nachrichten zu dem Umbau freue ich mich.

Wünsche viel Freude beim Nachbauen,

Bernd Woick